Servizi di Manutenzione Preventiva e Riparazione

1- Riparazione di guasti inerenti le sezioni RF

2- Riparazione di guasti inerenti le sezioni di alimentazione

3- Ricostruzione e prototipazione

4- Un caso disperato!

Manutenzioni

E’ dimostrato ampiamente che il controllo e la manutenzione preventiva sulla strumentazione di misura in modo riducono sensibilmente la possibilità di guasti o di errori di misura.

La Test s.r.l. è in grado di affiancare il cliente con differenti tipologie di interventi di manutenzione, che possono comprendere ad esempio la verifica delle performance della strumentazione, la pulizia approfondita dell’unità sia esterna (estetica) che funzionale (pulizia filtri, sezione alimentazione, percorsi di ventilazione e raffreddamento, pulizia dei sistemi di visualizzazione) la verifica del grado di usura e ossidazione di connettori RF.

Gli interventi o l’esito delle performance possono essere su richiesta descritti in appositi report di servizio.

Se si è rilevata una anomalia o un guasto nella strumentazione lo strumento è sottoposto ad ulteriori interventi di diagnosi al fine di valutare la natura delle anomalie.

Riparazioni

La Test s.r.l. effettua servizio di riparazione sulla strumentazione elettronica di misura.

Il servizio di riparazione è offerto per la strumentazione di misura delle principali marche quali, ad esempio, Hewlett-Packard /Agilent, Tektronix, Rohde&Schwarz, Advantest, Lecroy, Instek, Amplifier Research, Marconi/Aeroflex e sulle principali categorie di strumentazioni di misura quali analizzatori di spettro, analizzatori di rete due porte vettoriali e scalari, oscilloscopi, strumenti multifunzioni per l’analisi della rete elettrica, amplificatori, alimentatori.

(Per maggiori informazioni consulta il menu a destra -->)

Tutte le nostre diagnosi sono effettuate a titolo gratuito e al cliente sono sottoposte differenti soluzioni in modo da contenere costi e tempi di ripristino.

In base alle esigenze e al budget disponibile sono pianificati interventi di riparazione, permuta o sostituzione, prevedendo anche soluzioni di noleggio della strumentazione.

| Richiedi Informazioni e Quotazioni |

Dettagli relativi ad alcune tipologie di intervento

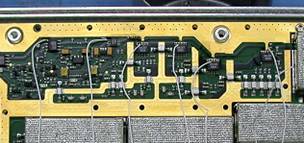

1- Riparazione di guasti inerenti le sezioni RF

L'applicazione di eccessivi livelli di potenza RF, il verificarsi di scariche elettrostatiche o l'applicazione di tensione continua o potenza inversa sono le principale cause che implicano un danno alle sezioni RF deòòa strumentazione.

Tali guasti solitamente riguardano gli stadi di ingresso della strumentazione.

Nella tabella seguente sono descritti a titolo di esempio alcune casistiche affrontate:

Figura 1 e 2 |

|

Figura 3 |

|

Figura 4 e 5 |

|

Figura 6 |

|

Figura 7 |

|

| Richiedi Informazioni e Quotazioni |

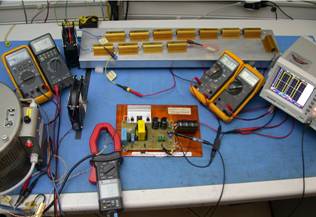

2- Riparazione di guasti inerenti le sezioni di alimentazione

I guasti alle sezioni di alimentazione sono provocati in massima parte da extratensioni o da scariche di natura atmosferica che danneggiano i componenti più ccritici dell'alimentatore quali mosfe, onti raddrizzatori, condensatori di filtro.

Spesso, purtroppo, una carente manutenzione della strumentazione causa l'accumulo di polvere e sporcizia e questo provoca dei surriscaldamenti generalizzati che accelerano l'obsolescenza dei componenti.

Questo roblema a volte associato a carenze progettuali causa in breve tempo rotture anche catastrofiche delle sezioni di potenza.

Nella tabella seguente sono descritti a titolo di esempio una casistica affrontata:

| Particolare di un alimentatore danneggiato dal surriscaldamento che ha invecchiato profondamente i condensatori di filtro provocando la perdita del dielettrico che ha invaso tutto il circuito stampato |  |

| Negli alimentatori della stessa tipologia oltre alle riparazioni sono state apportate modifiche al dissipatore per migliorare la circolazione dell’aria e favorire il raffreddamento dei componenti passivi |  |

| Richiedi Informazioni e Quotazioni |

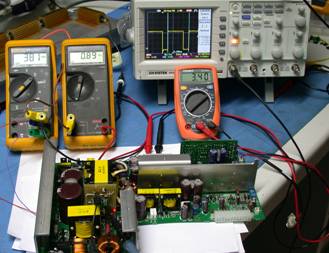

3- Ricostruzione e prototipazione

Spesso accade che la strumentazione danneggiata sia difficilmente riparabile in quanto il termine di assistenza fornito dalla casa madre, l'uso dei componenti custom o il tipo di danno subito rendono necessaria la ricostruzione arziale di circuiti altrimenti non riparabili o sostituibili.

Alcunet esigenze di miglioramento e/o riparazione conducono poi ad esigenze di prototipazione vera e propria, come dimostrato dagli esempi seguenti:

Caso n° 1 |

|

Caso n° 2 |

|

Caso n° 3

|

|

| L’alimentatore viene in primis riparato ripristinando la sezione primaria di potenza, successivamente la sezione PFC è replicata su circuito stampato e si implementa un nuovo regolatore discreto che sostituisca in toto la funzionalità del modulo ibrido. |  |

| La sezione PFC viene sottoposta ad adeguato burn-in su carico resistivo. |  |

| Il modulo ibrido regolatore è ricostruito tramite prototipazione su apposita scheda e installato sul circuito stampato. |   |

| La riparazione termina con l’implementazione del regolatore ricostruito sull’alimentatore dell’oscilloscopio, che viene a sua volta sottoposto a burn-in prima di procedere al rimontaggio all’interno dell’unità |  |

| Richiedi Informazioni e Quotazioni |

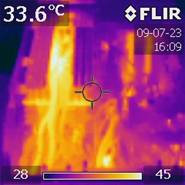

4- Un caso disperato!

Un nostro cliente ci richiede l'assistenza su un alimentatore autocostruito che cessa improvvisamente di funzionare.

L'alimentatore mostra danni diffusi sulla sezione di potenza, è in pessime condizioni e non può essere riparato in quanto mostra anche delle gravi carenze di progetto e di assemblaggio nonostante la natura prettamente artigianale.

Ciononostante i nostri tecnici non demordono e inizia un percorso di ricostruzione dell'unità, percorso che implicherà la rinascita dell'alimentatore e la dotazione dello stesso delle principali funzionalità di un alimentatore professionale.

Nella tabella che segue sono illustrati alcuni passaggi di questo "emozionante" percorso:

Queste sono le condizioni in cui ci perviene l’alimentatore artigianale. |

|

| L’alimentatore è invaso dalla sporcizia e l’esecuzioni delle saldature è pessima, come si vede dalla realizzazione di quello che potrebbe definirsi uno shunt. |  |

| La ricostruzioni inizia posizionando i nuovi transistor su dissipatori maggiorati, riservando lo spazio rimanente al posizionamento della logica di controllo, alla protezione crowbar e allo shunt di corrente. |   |

| L’alimentatore è inoltre dotato di ventole di raffreddamento e di un nuovo banco di condensatori di livellamento passando dagli originali 16mF agli attuali 118mF installati su barra di rame. |   |

| Si esegue infine il cablaggio e l’installazione della logica di controllo su schedina millefori. |  |

| L’installazione della versione di prova termina effettuando un primo cablaggio della sezione di potenza e un collegamento al pannello frontale, ancora privo delle serigrafie. |  |

| Si effettua il burn-in dello strumento ai valori nominali di tensione corrente e potenza massima ottimizzando il cablaggio e la ventilazione tramite l’uso della termocamera. |  |

| Questo è il tanto atteso risultato finale! |  |

| Richiedi Informazioni e Quotazioni |